突然、個人的な話で恐縮ですが、私、小料理屋に入るとカウンターに座るのが好きなんです。手元をつまびらかに披露してくれる板前さんは、もっと好き。隠すことは何もないという、無言の自信とプライドを感じますね。

NDロードスターの開発主査を務められた山本修弘さん(現・開発主幹)の話を聞きに広島にあるマツダ本社を訪問した時、「せっかくだから、工場の生産ラインを見学していってください!」とのお誘いを受けました。お断りする理由はありません。カウンターの奥、見てみたいですからね。

<製造現場の秘密1>

サスペンションの“全数検査”はロードスターの常識

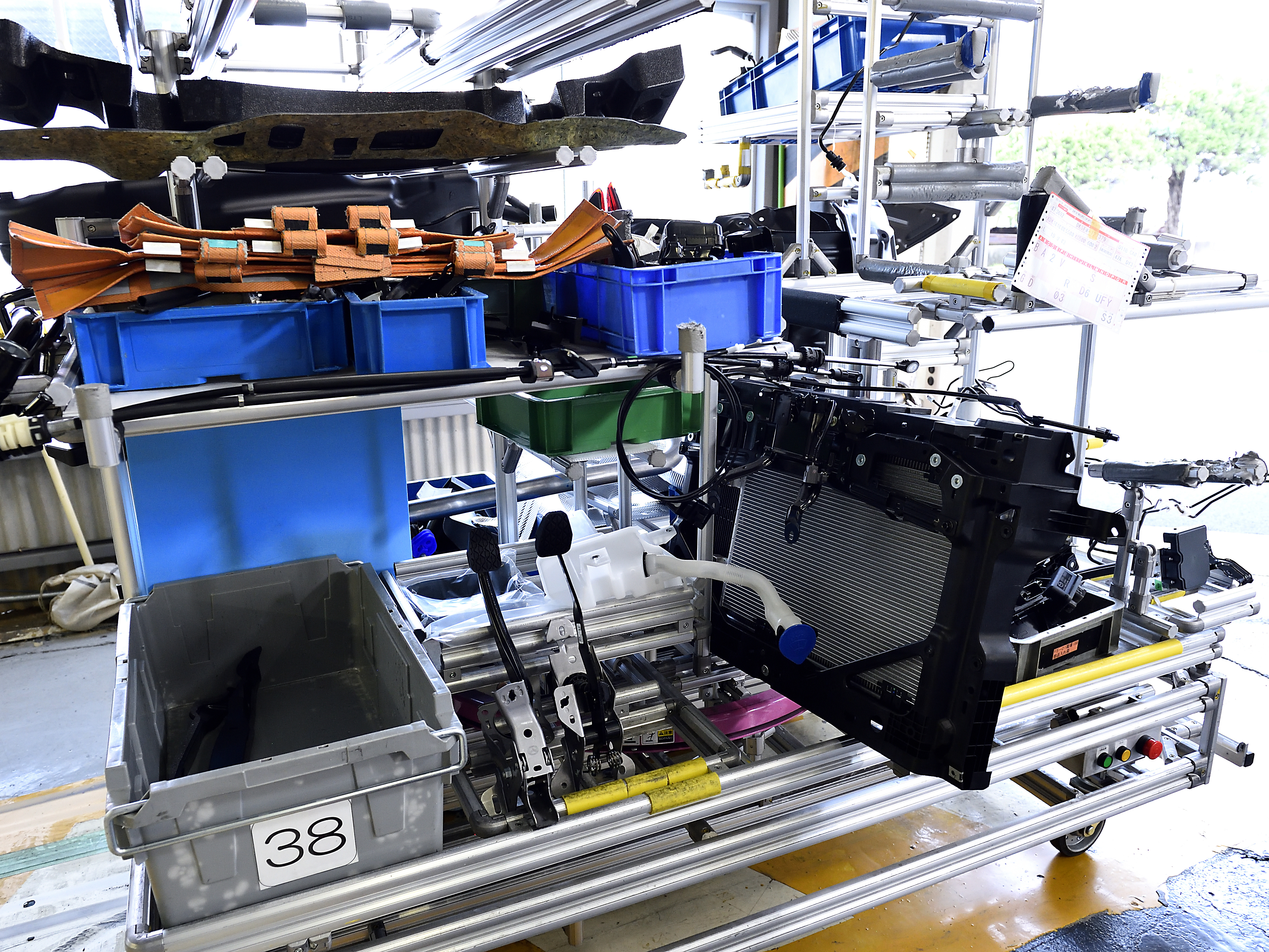

最初に案内されたのは、サスペンションの組み立て工程。脚はロードスターの命ですからね。

ロードスターというクルマは、コーナーに進入する際のブレーキングで荷重が前輪方向へと移り、ステアリングを切るとまずフロントがロールし、それからリアがロールするという姿勢変化にこだわっています。

そのため、サスペンションを構成するジオメトリーが大切なのですが、ダンパーの減衰特性もとても大事。フツーのクルマではスルーしがちなシビア領域にまでこだわりチェックしています。

組み付けているオペレーターの方は、背筋がピンと伸びていて、こちらをチラ見することなく、どこか職人のような風情があります。多くを語りませんが(いや、ひと言も)、手際の良さにプライドがにじみ出ています。

ダンパーのシャフトを縮めてからスプリングなどをセットするのですが、ここにブレイクスルーがありました。ダンパーを縮めるのに使う圧縮マシンに計測機能を組み込んで、縮めるついでにダンパーの減衰特性も測っているのです。

ダンパーを組み付ける際、縮める工程は必須ですので、つまり全数をここでチェックしているわけです。

ここでOKが出たものだけが車体に組み付けられるので、納車されるロードスターは、開発陣が狙ったとおりの挙動が再現されている、というわけ。

「どうだ、すごいだろう」。オペレーターの方の背中がそう語っているようでした。

<製造現場の秘密2>

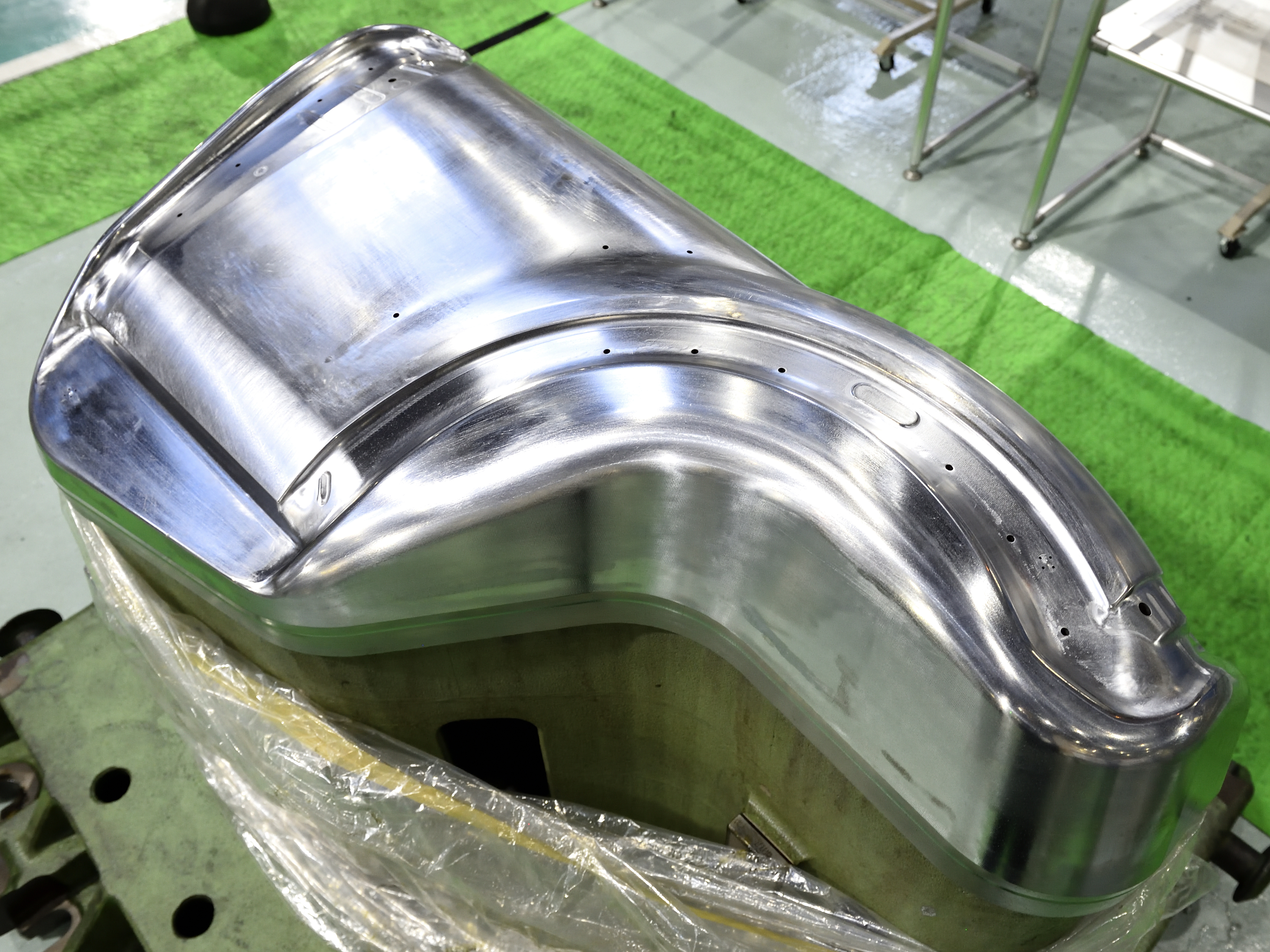

現場も「やねこい!」とさじを投げかけたアルミ製ボディパネルの成形

「やねこい」とは広島弁で、「難しい」という意味。

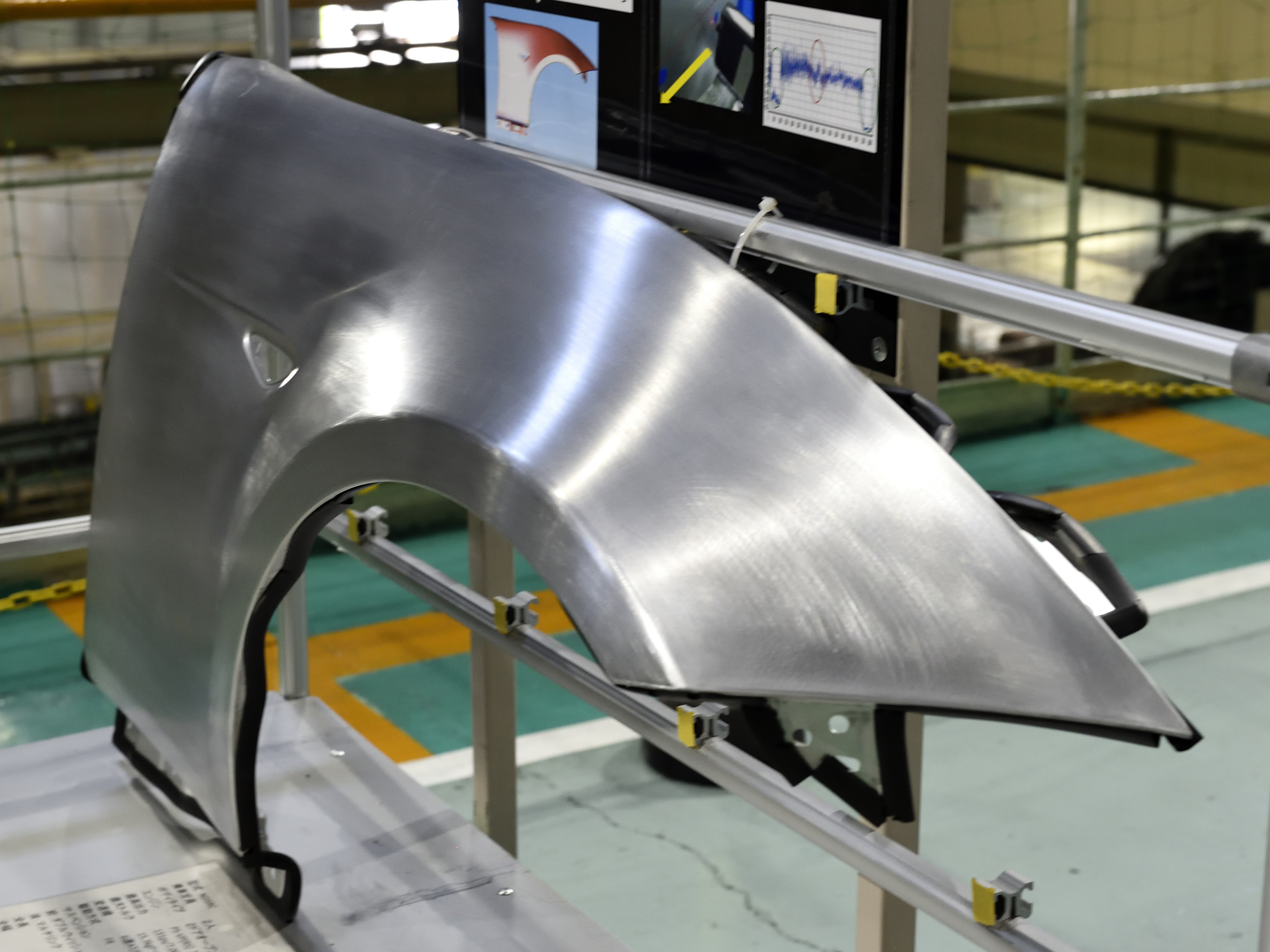

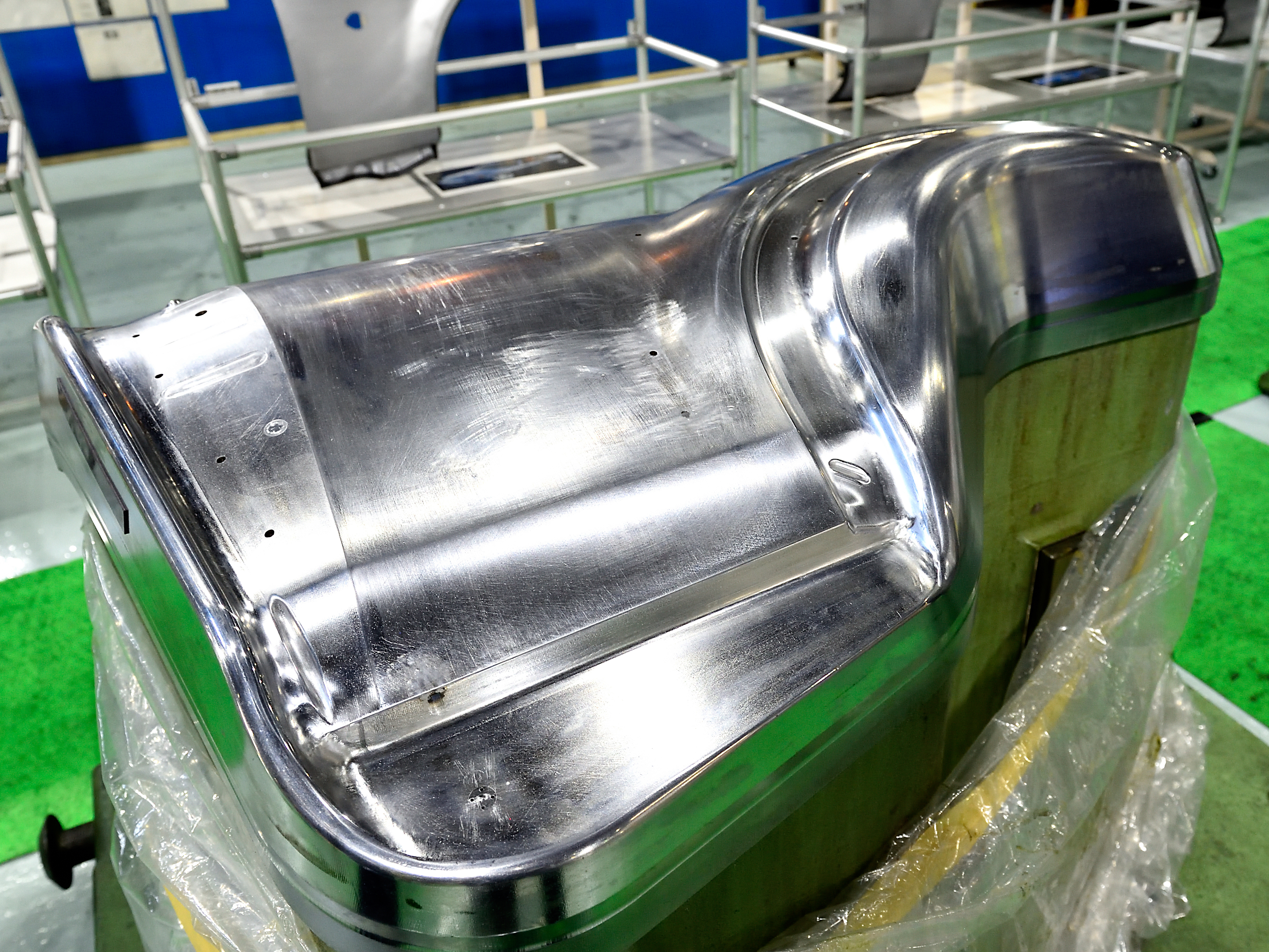

“魂動デザイン”はいまや、マツダのアイデンティティとして広く支持されていますが、フォルムはもちろん、ディテールも凝ったロードスターの造形は、実はボディパネルを作る製造現場泣かせなのです。しかもその素材には、アルミが多用されています。

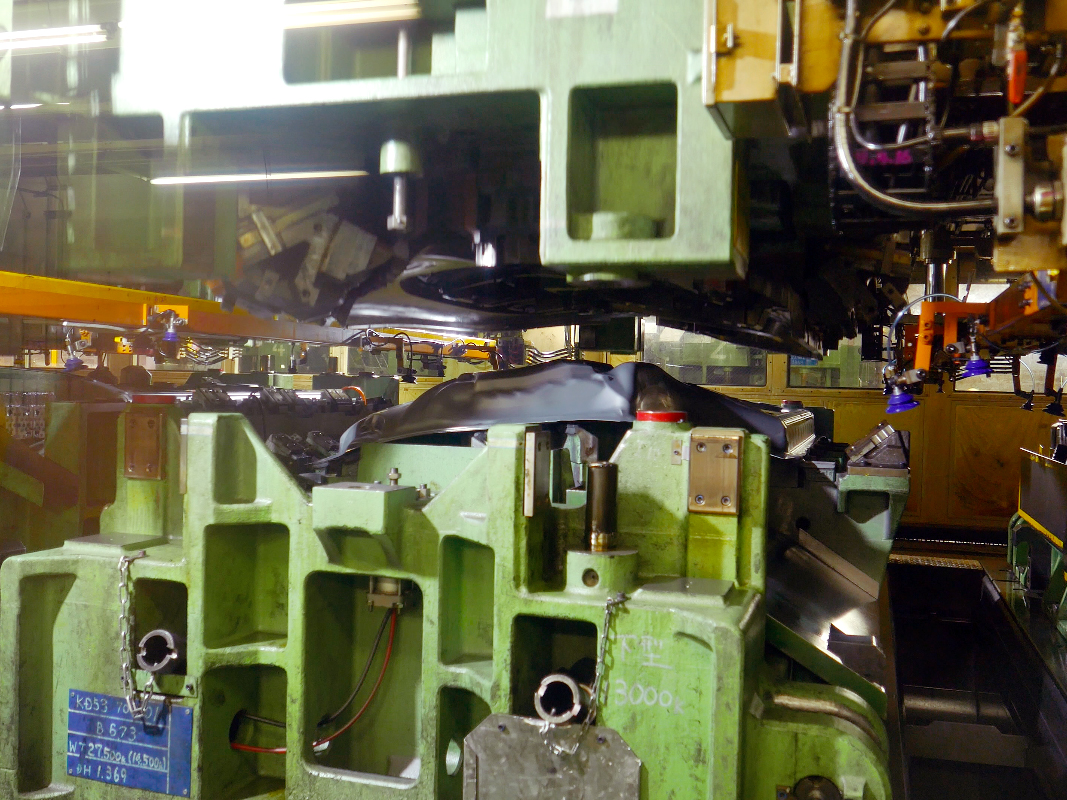

「ガコンッ! ガコンッ! ガコンッ!」

巨大なプレスマシンの稼働音が響きわたるエリアに入ると、通路や階段に滑り止めが施され、安全への配慮や注意がいたるところに散見できます。加工前のシート状の材料に潤滑油が塗布してあるので、その油で滑らないように、という配慮です。転ばないように気を付けて進みます。

ここで紹介されたのは、進化したデジタル技術と、成形の匠が持つアナログな感性による、巧みな連携プレイでした。

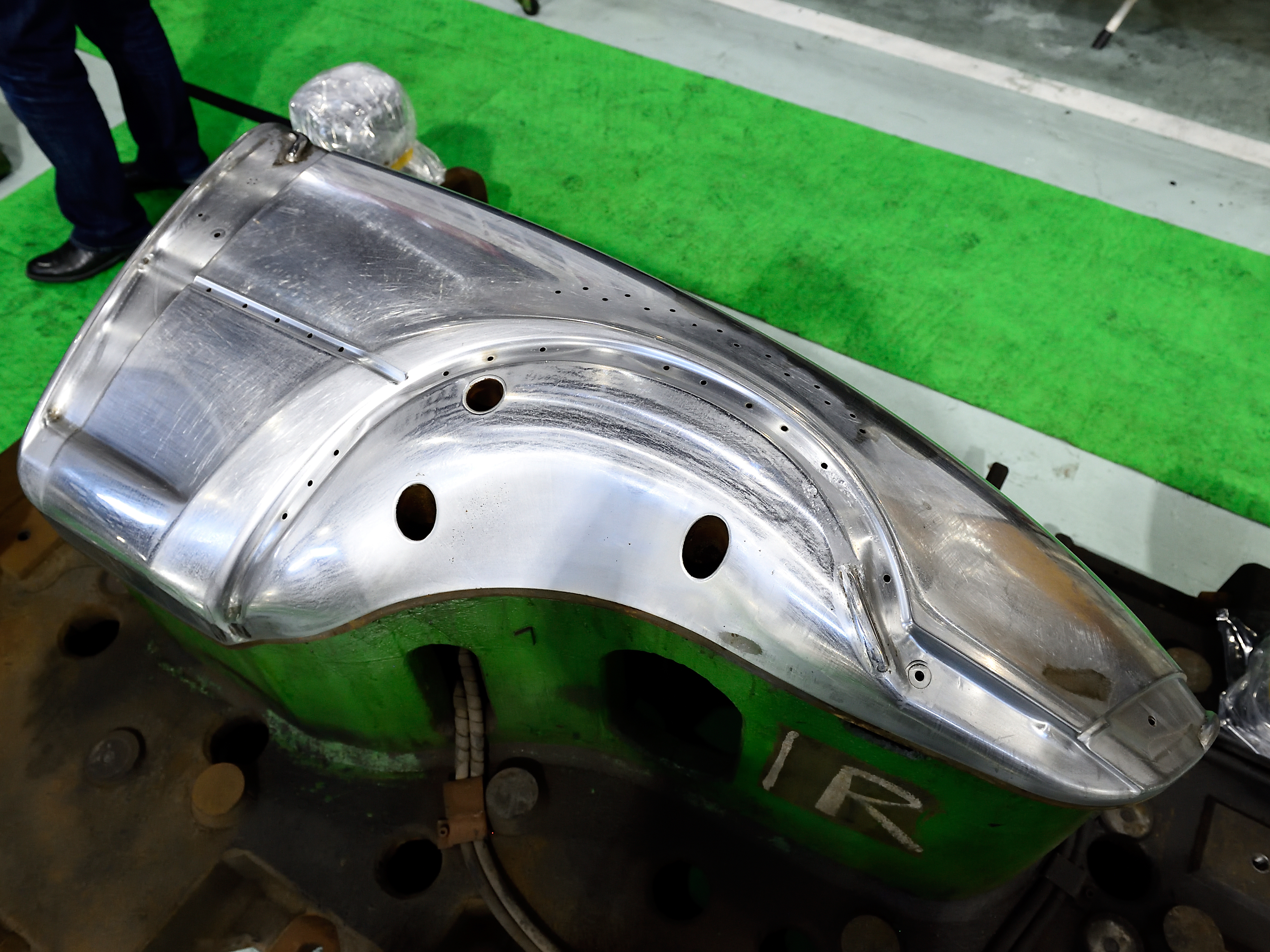

デザイナーとモデラーが一丸となって削り上げたクレイモデルを原型に、プレスの型具を作らなければなりません。ロードスターが多用するアルミは、鋼板に比べると成形が難しい。しかも、平らな板を型具で押して変形させた時、“スプリングバック”といって元のカタチに戻ろうとする性質が強く、また、伸びにくいくせに、一旦伸び出すと急激に伸びていく…。実にやっかいなアルミさん。

仮に、ロードスターのフロントフェンダーのようにダイナミックな形状に加工しようとすると、簡単に破れてしまったり、シワが寄ってしまったりするのです。

「だからもう、アルミじゃなくて鉄で作ろうよ!」

現場からは、そんな声さえ挙がったそうですが、アルミのボディパネル抜きにして、最新のND型ロードスターの軽量化は実現不可能でした。

そこで、この問題を解決するため、仮想工場の中で段階的にプレス加工をするシミュレーションをフル活用したのです。ただしそのシミュレーションは、基本的に鋼板のためのものであって、アルミで複雑な造形を成立させた前例はなかったのだとか。

このデジタル技術を活用することで“いいところ”までいったのですが、シミュレーションで得られたデータどおりにアルミをプレスすると、最後にシワが残ったり、部分的に薄くなってちぎれたりといった不具合に直面したのです。

そこで登場したのが、製造現場にいたプレス金型の匠。シワなどの不具合が発生した部分の金型に触れただけで、金型のどこを削り、その表面の滑らかさをどのように変えれば上手くいくか、それを、長年培ってきた感性だけで修正してみせたというのです。

人間の感性だけでそんなことが可能なの? その匠は、5ミクロンの差であっても、手で触れるだけで感じとれるのだとか。まるで人間ノギス(精密な計測器)ですね。

ちなみに、ロードスターの金型は、一般的な鋼板の金型と比べて、3倍もの時間をかけて完成したのだとか。その甲斐あって、デザイナーとクレイモデラーが生み出したそのままのデザインで、ロードスターは市販化へとこぎ着けられたのです。